روی پروژه هایی که در محیطی با دمای بالا کار می کنید؟ انتخاب آلیاژهای فلزی با نقطه ذوب بالا یک الزام مطلق است.

با این حال، شرایط دمایی شدید در مشاغل مختلف متفاوت است و خرید محصول مناسب را کمی گیج کننده می کند. یک آلیاژ مقاوم در برابر حرارت که در یک زمینه کار می کند ممکن است در شرایط دیگر در برابر دماهای شدید (با درجه متفاوت) مقاومت کند.

هدف ما در اینجا این است که مقاومترین فلزات موجود در بازار – اجزاء، خواص آنها – را تجزیه کنیم و قبل از اینکه متعهد به خرید خود شوید، چند نکته مهم را برجسته کنیم.

جهت مشاوره و خرید انواع ورق، میلگرد، لوله، مفتول، تسمه، پروفیل، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

چه چیزی یک آلیاژ فلزی را در برابر حرارت مقاوم می کند؟

کاربردهای مقاومت در برابر حرارت معمولاً به عملکرد ثابت در دمای بیش از ۱۲۰۰ درجه فارنهایت (۶۴۹ درجه سانتیگراد) نیاز دارند. آلیاژهایی با سطوح عملکرد بالا مقاومت در برابر اکسیداسیون، استحکام فرم پذیری ، عمر گسیختگی تنش و استحکام کششی به خواص مقاومت در برابر حرارت کمک می کنند.

اکثر آلیاژهای مقاوم در برابر حرارت شامل برخی یا همه عناصر زیر هستند :

کروم

نیکل

کبالت

مولیبدن

تیتانیوم

علاوه بر آلیاژسازی، فولاد مقاوم در برابر حرارت با عملیات حرارتی، سخت شدن و سخت شدن محلول جامد تقویت می شود.

آلیاژهای مقاوم در برابر حرارت را می توان بر اساس محیط عملیاتی آنها به سه سطح مختلف تقسیم کرد. مواردی که می توانند تحت تأثیر قرار گیرند :

مقدار کمی فشار گرمایی (ثانیه تا دقیقه)

سطوح متوسط فشار گرمایی (ساعت ها یا صدها ساعت)

فشار گرمایی طولانی مدت (هزاران ساعت)

معاوضه با مقاومت حرارتی

بسته به آلیاژ فلز، عوامل عملکردی اضافی ممکن است برای به دست آوردن ویژگی های مقاومت حرارتی قربانی شوند، از جمله

قابلیت جوشکاری

انبساط حرارتی

خزش (کشش فلزی)

قدرت پارگی

خستگی حرارتی

اکسیداسیون و خوردگی

عملکرد خلاء / قرار گرفتن در معرض جوهای دیگر

جهت مشاوره و خرید انواع ورق، میلگرد، لوله، مفتول، تسمه، پروفیل، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

فلزات با خواص مقاوم در برابر حرارت

تیتانیوم (Ti) – اغلب به دلیل وجود سوراخ های متخلخل در ساختار آن و روی سطح از فرآیند تشکیل، به عنوان یک “اسفنج” توصیف می شود. آلیاژهای تیتانیوم مقاومت در برابر خوردگی بالایی دارند، بسیار سخت هستند، می توانند در برابر دماهای بالا مقاومت کنند و نسبت استحکام کششی به وزن بالایی دارند. آنها به راحتی قابل جوش هستند، ساخته می شوند و در کاربردهای صنعتی چالش برانگیز بسیار موثر هستند.

تنگستن (W) – یک فلز نسوز فولادی- خاکستری یا نقره ای-سفید. تنگستن سختی، مقاومت در برابر حرارت بالا را فراهم می کند و می تواند به عنوان یک فلز پایه برای یک آلیاژ یا به عنوان یک عنصر پشتیبانی استفاده شود

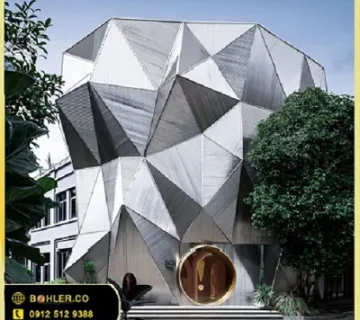

فولاد زنگ نزن (آلیاژ) – خانواده ای از آلیاژها که به دلیل مقاومت در برابر خوردگی و دماهای بالا شناخته می شوند، فولاد ضد زنگ آلیاژی مبتنی بر آهن است که حاوی ۱۰.۵٪ یا بیشتر کروم و عناصر دیگری مانند نیکل و مولیبدن است. آلیاژهای فولادی می توانند در برابر حرارت بسیار مقاوم باشند. صنایع هوافضا، خودروسازی و ساختمان سازی از این ماده برای ایجاد قطعات خاص مانند مخازن تحت فشار یا دیگ های بخار استفاده می کنند.

جهت مشاوره و خرید انواع ورق، میلگرد، لوله، مفتول، تسمه، پروفیل، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

نیوبیم (Nb) – نامیده می شد که قبلاً کلمبیوم (Cb) نیوبیم در آلیاژهای فولادی استفاده می شود و دارای ویژگی های سختی مشابه تیتانیوم (و شکل پذیری مشابه آهن) است. برای مقاومت برتر در برابر گرما معمولاً با تنگستن آلیاژ می شود. این فلز معمولاً در تجهیزات جراحی و همچنین موتورهای جت و توربین های هواپیما یافت می شود.

مولیبدن (Mo) – مولیبدن اغلب در آلیاژهای فولادی از جمله فولاد ضد زنگ استفاده می شود. استحکام، دوام و مقاومت در برابر خوردگی، سایش و دماهای بالا را افزایش می دهد. انعطاف پذیری و نرمی آن آن را برای ماشین آلات تخصصی و کاربردهای نظامی ایده آل می کند.

نیکل (نیکل) (آلیاژ) – نیکل دارای استحکام برتر، چکش خوار و انعطاف پذیر است و مقاومت استثنایی در برابر اکسیداسیون و خوردگی دارد. نیکل اغلب در آلیاژهای فولاد ضد زنگ برای استحکام بیشتر استفاده می شود. آلیاژهای نیکل از جمله فلزات مقاوم در برابر حرارت هستند.

تانتالیوم (Ta) – تانتالوم دارای چگالی بالا، نقطه ذوب و مقاومت اسیدی است. این یک لایه اکسید شده روی سطح خود دارد که مقاومت در برابر خوردگی را ایجاد می کند. این ماده اغلب با فلزات دیگر برای تولید سوپرآلیاژ ترکیب می شود.

ملاحظات دیگر برای آلیاژهای با دمای بالا

معاوضه های فهرست شده قبلی بسیاری از عوامل مهم را برای در نظر گرفتن نشان می دهد، از جمله خواص فیزیکی مانند انبساط حرارتی و خستگی حرارتی و همچنین ملاحظات پردازش پس از فلز مانند جوش پذیری. هزینه و در دسترس بودن نیز ممکن است عامل باشد.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

مهم است که اطلاعات فنی یک آلیاژ را قبل از تصمیم به استفاده در هر محیط با دمای بالا بررسی کنید. اما، فلزات خود را تنها بر اساس حداکثر دمای عملیاتی انتخاب نکنید. در نظر گرفتن

مقاومت در برابر اکسیداسیون

مقاومت در برابر خوردگی گرم

پایداری متالورژیکی این ماده

خواص مکانیکی در دماهای مختلف

برخی از آلیاژهای با دمای بالا دارای خواص مواد جالبی هستند. به عنوان مثال، کاربید تیتانیوم بالاترین نقطه ذوب را در بین تمام فلزات در دمای ۳۱۰۰ درجه سانتی گراد دارد. فولاد ضد زنگ نیازی به رنگ آمیزی ندارد.

برنامه ها و خدماتی که به مقاومت در برابر دمای بالا نیاز دارند

فلزات مقاوم در برابر حرارت در بسیاری از صنایع مختلف یافت می شوند از جمله

خودرو

هوافضا

هواپیمایی

سرامیک

شیمیایی

ساخت و ساز

الکترونیک

شیشه

ماشین آلات

نظامی

پتروشیمی

بسیاری از محصولات ضروری از جمله دیگهای بخار، ساطع کنندههای الکترون، الکترونیک، موتورهای جت، راکتورهای هستهای، پرههای توربین و حتی راکتورهای هستهای تولید میشوند.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

دمای سرویس مداوم و متناوب آلیاژهای فولاد ضد زنگ استنلس استیل

هنگام تعیین یک فلز برای یک کاربرد کوره معین، اغلب لازم است بدانیم که آیا آلیاژ برای چند ثانیه، چند دقیقه یا یک ساعت یا بیشتر در معرض دما قرار می گیرد یا خیر. قرار گرفتن در معرض کوتاه مدت و دوره ای که با خارج کردن از کوره برای خنک شدن قطع می شود، قرار گرفتن در معرض متناوب نامیده می شود، در حالی که غوطه ور شدن طولانی مدت در کوره، قرار گرفتن در معرض مداوم نامیده می شود.

مسئله این است که یک آلیاژ فلزی ممکن است تحمل متفاوتی برای قرار گرفتن در معرض دماهای بالا داشته باشد، بسته به اینکه قرار گرفتن در معرض آن پیوسته یا متناوب باشد. در اینجا چند نمونه از محدودیت دمای فولاد ضد زنگ استنلس استیل پیوسته و متناوب آورده شده است

گرید ۳۰۴

پیوسته: ۱۷۰۰ درجه فارنهایت (۹۲۵ درجه سانتیگراد)

متناوب: ۱۶۰۰ درجه فارنهایت (۸۷۰ درجه سانتیگراد)

گرید ۳۰۹

پیوسته: ۲۰۰۰ درجه فارنهایت (۱۰۹۵ درجه سانتیگراد)

متناوب: ۱۸۰۰ درجه فارنهایت (۹۸۰ درجه سانتیگراد)

گرید ۳۱۰

پیوسته: ۲۱۰۰ درجه فارنهایت (۱۱۵۰ درجه سانتی گراد)

متناوب: ۱۹۰۰ درجه فارنهایت (۱۰۲۵ درجه سانتیگراد)

گرید ۳۱۶

پیوسته: ۱۷۰۰ درجه فارنهایت (۹۲۵ درجه سانتیگراد)

متناوب: ۱۶۰۰ درجه فارنهایت (۸۷۰ درجه سانتیگراد)

گرید ۴۱۰

پیوسته: ۱۳۰۰ درجه فارنهایت (۷۰۵ درجه سانتیگراد)

متناوب: ۱۵۰۰ درجه فارنهایت (۸۱۵ درجه سانتیگراد)

گرید ۴۲۰

پیوسته: ۱۱۵۰ درجه فارنهایت (۶۲۰ درجه سانتیگراد)

متناوب: ۱۳۵۰ درجه فارنهایت (۷۳۵ درجه سانتیگراد)

گرید ۴۳۰

پیوسته: ۱۵۰۰ درجه فارنهایت (۸۱۵ درجه سانتیگراد)

متناوب: ۱۶۰۰ درجه فارنهایت (۸۷۰ درجه سانتیگراد)

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

ممکن است متوجه یک روند عجیب و بالقوه مخالف برای آلیاژهای فولاد ضد زنگ استنلس استیل سری ۳۰۰ شده باشید که در اینجا ذکر شده است. به طور خاص، حداکثر دمای استفاده توصیه شده مداوم آنها بالاتر از محدودیت دمای استفاده دوره ای و متناوب آنها است. طبیعی است که فرض کنیم قرار دادن فلز در معرض دمای بالا برای مدت کوتاهتری نسبت به قرار گرفتن در معرض طولانیتر فشار کمتری بر آن وارد میکند.

با این حال، قرار گرفتن در معرض کوره متناوب یک عامل فشار متفاوت از خود گرما را معرفی می کند – پدیده ای به نام “چرخه حرارتی”. هنگامی که یک قطعه فلز به سرعت بین دمای افراطی تغییر می کند، چندین اتفاق می تواند رخ دهد.

همانطور که فلز گرم می شود، می تواند منبسط شود، سپس ممکن است با سرد شدن منقبض شود. بعلاوه، آلیاژهای فولادی در شرایط کوره مانند می توانند در سراسر سطوح خود رسوب ایجاد کنند – نوعی ماده پوسته پوسته ساخته شده از آهن و اکسید آهن – که جایگزین لایه بیرونی فلز می شود

هنگامی که به طور مکرر بین دماهای بالا و پایین چرخه می شود، بالانس می تواند شروع به ترک خوردن و شکافتن کند و شکل فلز را ضعیف کند. این می تواند به دلیل تفاوت در ضریب انبساط بین هسته فولادی ضد زنگ فلز و سطح مقیاس آن رخ دهد. به عبارت ساده تر، داخل فلز با یک سرعت منبسط یا منقبض می شود و مقیاس روی سطح با سرعتی دیگر. این تفاوت باعث می شود که فلز لایه به لایه شروع به تجزیه شدن کند تا در نهایت از بین برود.

کدام فلز برای کاربرد کوره بهترین است؟

انتخاب بهترین آلیاژ برای استفاده برای کارهای فرآوری مرتبط با کوره نه تنها به دماهایی که آلیاژ می تواند برای استفاده متناوب و/یا مداوم داشته باشد، بلکه به هزینه آن آلیاژ در مقابل عملکرد آن بستگی دارد.

به عنوان مثال، Inconel 600® را در نظر بگیرید. این آلیاژی است که برای استفاده در شرایط دمایی شدید ساخته شده است. این آلیاژ دارای دمای عملیاتی پیوسته در حدود ۲۰۰۰ درجه فارنهایت (۱۰۹۳ درجه سانتیگراد) است که آن را با فولاد ضد زنگ درجه ۳۰۹ مقایسه می کند.

بانام تجاری فولاد ضد زنگ عمومی می تواند هزینه قابل توجه ای را بین آلیاژ استیل و اینکونل ایجاد نماید.Inconel®

این امر ممکن تاثیر چندانی بین استفاده از استیل و یا اینکونل نداشته باشد اما هزینه اینکونل معمولاً بیشتر از استیل خواهد بود.

در موارد دیگر، ممکن است لازم باشد مقاومت شیمیایی فلز را علاوه بر دمای عملیاتی آن در نظر بگیرید تا یک سفارش ایجاد کنید که می تواند قطعات شما را از طریق چندین فرآیند فراتر از کوره نگه دارد.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

فولادهای ضد زنگ یا استنلس استیل بیشتر برای مقاومت در برابر خوردگی استفاده می شوند. دومین دلیل رایج استفاده از فولادهای زنگ نزن یا استنلس استیل به دلیل خواص دمای بالا آنهاست. فولادهای زنگ نزن را می توان در کاربردهایی که مقاومت در برابر اکسیداسیون در دمای بالا ضروری است و در سایر کاربردها که مقاومت در دمای بالا مورد نیاز است یافت می شود. لازم به ذکر است کروم برای مقاومت به خوردگی مرطوب فولادهای زنگ نزن بسیار مفید است، برای استحکام دمای بالا و مقاومت آنها در برابر پوسته شدن در دماهای بالا نیز بسیار مفید است.

مقاومت پوسته پوسته شدن

پر واضح است مقاومت در برابر اکسیداسیون، یا پوسته پوسته شدن، به مقدار کروم بستگی دارد، همانطور که مقاومت در برابر خوردگی دارد. اکثر فولادهای آستنیتی، با محتوای کروم حداقل ۱۸ درصد، می توانند در دماهای تا ۸۷۰ درجه سانتیگراد و گریدهای ۳۰۹، ۳۱۰ و ۲۱۱۱HTR (UNS S30815) حتی بالاتر استفاده شوند. اکثر فولادهای مارتنزیتی و فریتی مقاومت کمتری در برابر اکسیداسیون دارند و در نتیجه دمای عملیاتی مفید کمتری دارند. یک استثنا در این مورد، گرید فریتی ۴۴۶ است – تقریباً ۲۴٪ کروم دارد و می توان از آن برای مقاومت در برابر پوسته شدن در دماهای تا ۱۱۰۰ درجه سانتیگراد استفاده کرد.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

لازم به ذکر است اگر چه فولادهای زنگ نزن دوبلکس به دلیل محتوای کروم بالا، مقاومت اکسیداسیون خوبی دارند، اما در صورت قرار گرفتن در دمای بالاتر از حدود ۳۵۰ درجه سانتیگراد دارای شکنندگی خواهند شد، بنابراین آنها به کاربردهای کمتر از این محدود می شوند.

هر دو خانواده سختکننده مارتنزیتی و رسوبی فولادهای زنگ نزن دارای استحکام بالایی هستند که با عملیات حرارتی به دست میآیند. قرار گرفتن در معرض این گریدها در دمایی بیش از دمای عملیات حرارتی آنها منجر به نرم شدن دائمی می شود، بنابراین دوباره این درجه ها به ندرت در دماهای بالا استفاده می شوند.

مشکل دیگری که برخی از فولادهای زنگ نزن در کاربردهای دمای بالا دارند، تشکیل فاز سیگما است. تشکیل فاز سیگما در فولادهای آستنیتی به زمان و دما بستگی دارد و برای هر نوع فولاد متفاوت است. به طور کلی فولاد زنگ نزن گرید ۳۰۴ عملاً در برابر تشکیل فاز سیگما مصون است، اما گریدهایی با محتوای کروم بالاتر (درجه ۳۱۰) با مولیبدن (گرید ۳۱۶ و ۳۱۷) یا با محتوای سیلیکون بالاتر (درجه ۳۱۴) اینطور نیست.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

این گریدها اگر برای مدت طولانی در دمای حدود ۵۹۰ تا ۸۷۰ درجه سانتیگراد قرار گیرند، همگی مستعد تشکیل فاز سیگما هستند. شکنندگی فاز سیگما به تشکیل یک رسوب در ریزساختار فولاد در یک دوره زمانی طولانی در این محدوده دمایی خاص اشاره دارد. اثر تشکیل این فاز این است که فولاد را بسیار شکننده میکند و ممکن است شکست به دلیل شکستگی شکننده رخ دهد. هنگامی که فولاد با سیگما ترد شد، می توان آن را با گرم کردن فولاد تا دمایی بالاتر از محدوده دمای تشکیل سیگما بازیابی کرد، با این حال، این همیشه عملی نیست.

از آنجایی که شکنندگی فاز سیگما یک مشکل جدی با درجه سیلیکون بالا ۳۱۴ است، اکنون این مورد نامحبوب است و تا حد زیادی با آلیاژهای نیکل بالا یا فولادهای ضد زنگ مقاوم در برابر شکنندگی فاز سیگما، به ویژه ۲۱۱۱HTR (UNS S30815) جایگزین شده است. استیل گرید ۳۱۰ نیز نسبتاً مستعد تشکیل فاز سیگما در محدوده دمایی ۵۹۰ تا ۸۷۰ درجه سانتیگراد است، بنابراین این درجه “مقاوم در برابر حرارت” ممکن است برای قرار گرفتن در این محدوده دمای نسبتاً پایین مناسب نباشد و درجه ۳۲۱ اغلب انتخاب بهتری است.

فاکتورهای محیطی

عوامل دیگری که می تواند در استفاده از فولادها برای کاربردهای با دمای بالا مهم باشد، مقاومت در برابر کربن و سولفیداسیون است. گازهای حاوی گوگرد تحت شرایط احیا، حمله به آلیاژهای ضد زنگ با محتوای نیکل بالا را تا حد زیادی تسریع می کنند.

ارائه نموده است حتی با محتوای نیکل کمتر.S30815گرید استیل ۳۱۰ در برخی موارد خدمات معقولی از

اگر گازهای حاوی گوگرد در شرایط کاهشی وجود داشته باشند، پیشنهاد میشود که نمونههای آزمایشی آزمایشی ابتدا در شرایط مشابه برای تعیین بهترین آلیاژ اجرا شوند.

انبساط حرارتی

ویژگی دیگری که می تواند در کاربردهای دمای بالا مرتبط باشد، انبساط حرارتی ماده خاص است. ضریب انبساط حرارتی بر حسب واحدهای تغییر طول متناسب برای هر درجه افزایش دما، معمولاً x10-6/°C، μm/m/°C، یا x10-6cm/cm/°C بیان میشود، که همه اینها عبارتند از واحدهای یکسان افزایش طول (یا قطر، ضخامت و غیره) را می توان به راحتی با ضرب بعد اصلی در تغییر دما در ضریب انبساط حرارتی محاسبه کرد. به عنوان مثال، اگر یک بار سه متری درجه ۳۰۴ (ضریب انبساط ۱۷.۲ میکرومتر بر متر در درجه سانتی گراد) از ۲۰ درجه سانتی گراد به ۲۰۰ درجه سانتی گراد گرم شود، طول به میزان

۳.۰۰ x 180 x 17.2 = 9288 میکرومتر = ۹.۳ میلیمتر

در محدوده انبساط نه تنها بین گریدهای فولدی متفاوت است بلکه با دما کمی افزایش می یابد. x 10-6/°Cاین ضریب

استیل ۳۰۴ دارای ضریت ۱۷.۲ در محدوده دمایی ۰ تا ۱۰۰ درجه سانتیگراد است اما بالاتر از این دما افزایش می یابد.

اثر انبساط حرارتی در جایی که اجزاء مهار می شوند بیشتر قابل توجه است، زیرا انبساط منجر به کمانش و خمش می شود. همچنین اگر دو فلز غیرمشابه با هم ساخته شده و سپس حرارت داده شوند، ممکن است مشکل ایجاد شود. ضرایب غیر مشابه دوباره منجر به کمانش یا خمش می شود. به طور کلی، نرخ انبساط حرارتی بسیار بالای فولادهای زنگ نزن آستنیتی به این معنی است که ساخت این آلیاژها ممکن است مشکلات ابعادی بیشتری نسبت به ساختهای مشابه در فولادهای کربنی یا کم آلیاژ، در فولادهای زنگ نزن فریتی، مارتنزیتی یا دوبلکس داشته باشند.

جهت مشاوره و خرید انواع ورق، میلگرد، لوله، مفتول، تسمه، پروفیل، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

فولادهای زنگ نزن غیر آستنیتی نیز دارای رسانایی حرارتی تا حدودی بالاتری نسبت به گریدهای آستنیتی هستند که ممکن است در کاربردهای خاص یک مزیت باشد.

تنش های موضعی ناشی از انبساط در طول گرمایش و سرمایش می تواند به ترک خوردگی تنشی در محیطی که معمولاً به فلز حمله نمی کند کمک کند. این کاربردها نیاز به طراحی برای به حداقل رساندن اثرات نامطلوب اختلاف دما مانند استفاده از اتصالات انبساط برای اجازه حرکت بدون اعوجاج و اجتناب از بریدگی ها و تغییرات ناگهانی مقطع دارند.

جهت مشاوره و خرید انواع ورق ، میلگرد ، لوله ، مفتول ، تسمه ، پروفیل ، می توانید با کارشناسان ورق فنری بهلر در تماس باشید.

بدون دیدگاه