خواص و کاربرد آلیاژهای آلومینیوم: آلومینیم پس از آهن و فولاد در بازار جهانی ردیف دوم را دارد. توسعه صنعت آلومینیم به خواص مختلف منحصر به فردی است که آن را یکی از مستعدترین مواد مهندسی و سازه ای می سازد.

خواص و کاربرد آلیاژهای آلومینیوم

آلومینیم سبک وزن است ولی استحکام آن از برخی فولادهای ساختمانی بیشتر است. هدایت گرمایی و الکتریکی خوبی دارد و منعکس کننده خوبی برای نور و گرما است. در اغلب شرایط کاربردی مقاومت به خوردگی زیادی دارد و فلزی غیر سمی است. این آلیاژ میتواند به هر شکل ریخته گری ساخته شود و سطح نهایی متنوعی دارد.

تولید آلومینیم

آلومینیم فراوانترین فلز پوسته زمین است ولی اغلب به صورت ترکیب با عناصر دیگر مثل آهن- سیلیسیم اکسیژن است. بوکسیت که اساساً اکسید آلومینیم آبدار است، اساسی ترین سنگ معدنی می باشد که برای تولید این آلیاژ به کار می رود. اکسید آلومینیم خالص با فرایند بایر از بوکسیت استخراج می شود.

ساخت اولیه ذوب مجدد و ریخته گری

قدم اول در تولید آلومینیم، عملیات ذوب مجدد است. ابتدا کوره ها را با آلومینیم مذابی که مستقیماً از سلولها احیا می آید و یا با شمشی که باید ذوب شود پر می کنند. عناصر آلیاژی اصلی شمش و قراضه افزوده می شود. فلز مذاب در کوره ذوب مجدد با برداش سرباره تمیز می شود. همچنین مذاب به منظور حذف هیدروژن گازی حل شده، با گاز کلر گاززدایی می شود.

وقتی گاز کلر داخل فلز مذاب دمیده شد، هیدروژن گازی حل شده، با واکنش مکانیکی- شیمیایی حذف می شود. پس از گاز زدایی و تمیز کردن فلز، با گذاشتن توری سیمی ریخته گری می شود.

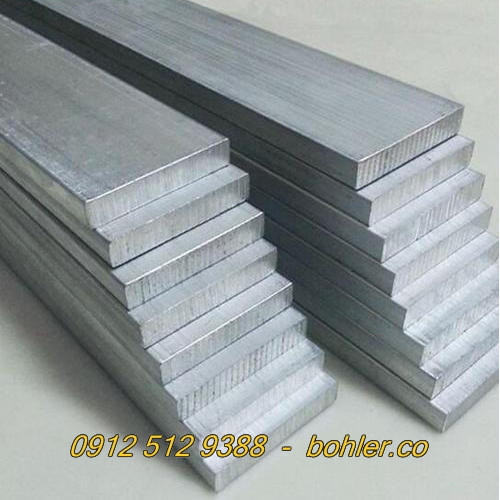

انواع شمش ها مثل شمش ورق و شمشال آهنگری معمولاً از طریق ریخته گری مستقیم در قالب فلزی ریخته می شود و در این فرایند، فلز مذاب را در قالبی که با آب سرد می شود می ریزند. بلافاصله بعد از اینکه انجماد فلز شروع شد انتهای قالب را پایین می آورند به طوری که فلز به صورت مداوم در شمشهایی با حدود ۱۴ فوت طول ریخته می شود. مقاطع ورق شمش می تواند حدود ۱۸ اینچ در ۶۴ اینچ باشد.

روتراشی

در مورد شمش های ورق از سطوحی که در تماس با غلتک های نورد گرم اند حدود یک دوم اینچ فلز از سطح شمش برداشته می شود تا صفحه و یا ورق یک سطح صاف و تمیز داشته باشد.

گرم کردن اولیه یا همگن سازی

اغلب شمش های آلیاژی که بایدنورد شوند ابتدا حدود ۱۰الی ۲۴ ساعت پیش گرم می شوند تانفوذ اتمی صورت گیرد و در نتیجه ساختار ریخته شده، همگن شود. در این عملیات بیشتر اجزای تشکیل دهند موجود بصورت محلول در می آیند، بطورمثال ترکیبات غنی از منگنز آلیاژ ۳۰۰۳. دمای پیشگرم باید کمتر از دمای ذوب ترکیبی باشد که کمترین نقطه ذوب را دارد.

نورد گرم

شمش های پیشگرم شده دوباره تا دمای نوردگرم، گرم می شوند و سپس به دستگاه نورد چهار غلتکه منتقل می شوند. تختال حاصل که ممکن است حدود ۳ اینچ ضخامت داشته باشد مجدداً گرم و با نورد چهار غلتکه میانی تا ضخامت حدود سه چهارم تا یک اینچ نورد می شود. کاهش ضخامت بیشتر بانورد گرم ردیفی و تا ضخامت حدود۰/۱ اینچ انجام می شود.

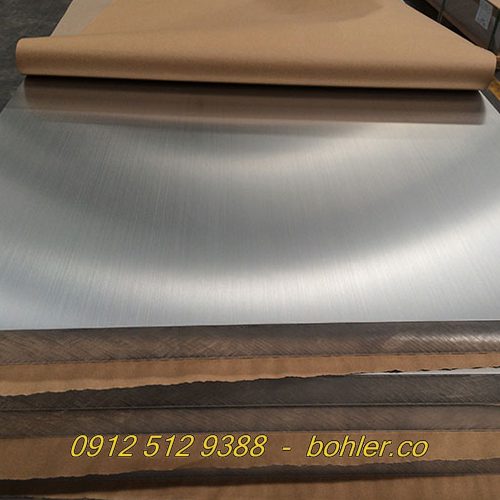

نورد سرد

پس از تابکاری میانی، فلز تا اندازه نهایی نورد سرد می شود. ممکن است عملیات تابکاری میانی لازم باشد. بیشترین کاهش ضخامت در هرنوبت نورد به آلیاژ و حالت ورقی بستگی دارد که باید نورد شود، کاهش ضخامت می تواند بین ۳۰ تا ۶۵ درصد تغییر کند. ممکن است تابکاری نهایی نیز لازم باشد. اگر اکسایش سطحی کمتری مورد نظر باشد کوره نهایی با اتمسفر خنثی به کار می رود.

طبقه بندی حالت مشخصات آلومینیوم

یک سیستم چهار رفمی برای شناسایی آلیاژهای آلومینیم بکار می رود. عدد اول گروه آلیاژ را نشان می دهد دو عدد آخر مشخص کننده آلیاژ یا خلوص آلومینیم است. عدد دوم مشخص کننده اصلاح آلیاژ اصلی یا حدود ناخالصی هاست.

جدول گروه های آلیاژهای آلومینیم کار شده

- آلومینیم حداقل ۹۹درصد و بیشتر ۱xxx

- مس ۲xxx

- منگنز ۳xxx

- سیلیسیم ۴xxx

- منیزیم ۵xxx

- منیزیم – سیلیسیم ۶xxx

- روی ۷xxx

- عناصر دیگر ۸xxx

- سریهای که بکار نرفته اند ۹xxx

آلیاژهای ریختگی

برای شناسایی آلومینیم و آلیاژهای ریختگی آن و نیز شمش های ریخته گری یک سیستم چهار رقمی بکار می رود. اولین رقم مشخص کننده گروه آلیاژ است. دو رقم بعدی مشخص کننده آلیاژ آلومینیم یا تعیین کننده خلوص آن است. آخرین رقم که با یک نقطه یا ممیز از سه عدد اول جدا شده است مشخص کنند شکل محصول است، یعنی، ریختگی یا شمش.

تغییر آلیاژ اصلی و یا حدناخالصیها با یک سری حروف قبل از مشخصه های عددی بیان می شود. حرف x برای آلیاژهای تجربی بکار می رود. با وجود این، آلیاژهای ریختگی آلومینیم معمولاً با سه عدد مشخص می شود.

جدول گروه های آلیاژهای آلومینیم ریخته شده

- آلومینیم ۹۹ درصد یا بیشتر ۱xxx

- آلیاژهای آلومینیم با عناصر مهم آلیاژی ۲xxx

- مس ۳xxx

- سیلیسیم با جزئی مس یا منیزیم ۴xxx

- سیلیسیم ۵xxx

- منیزیم۷xxx

- روی ۸xxx

- قلع ۹xxx

- عناصر دیگر ۶xxx

مشخصات حالت

مشخصات حالت پس از مشخصات آلیاژ و بعد از خط تیره ذکر می شود. زیر تقسیمات حالت اصلی به نوبت با یک یا چند عدد اضافی مشخص می شود.

مشخصات حالت اصلی

F- بلافاصله بعد از تولید. هیچگونه کنترلی در مورد مقدار کار سختی و یا حد خواص مکانیکی وجود ندارد.

O- تابکاری و تبلور مجدد یافته. حالتی با کمترین استحکام و بیشترین شکلپذیری.

H- کار سخت شده

T- عملیات گرمایی شده برای ایجاد حالتهای پایدار بجز F یا O

زیر تقسیمات سخت شده

H1. فقط کار سخت شده است. درجه کار سختی با رقم دوم مشخص می شود که از یک چهارم سخت شده H12 تا تماماً سخت شده H18 که تقریباً با ۷۵درصد کاهش سطح به وجود می آید، تغییر می کند.

H2. کار سخت شده و بطور کلی تابکاری شده است. حالت از یک چهارم سخت تا کاملاً سخت شده تغییر می کند، و با تابکاری جزئی مواد کار سخت شده با استحکام اولیه بیش از حد مطلوب به دست می آید. حالتها عبارتند از H28.H26.H24.H22

H3. کار سخت شده و پایدار شده. حالتها برای پیر نرمی آلیاژهای آلومینیم- منیزیم است که قبلاً کار سخت شده و سپس برای افزایش شکل پذیری و پایدار کردن خواص مکانیکی در دمای کم گرم شده اند. حالتها عبارتند از H38.H36.H34.H32

زیر تقسیمات عملیات گرمایی

T1. بطور طبیعی پیر شده. محصول از دمای بالای فرایند شکل دهی سرد و تا شرایط نسبتاً پایدار به طور طبیعی پیر می شود.

T3. حل سازی شده، کار سرد شده و تا شرایط پایدار به طور طبیعی پیر می شود.

T4. حل سازی شده، و تا شرایط پایدار به طور طبیعی پیر شده است.

T5. از دمای بالای فرایند شکل دهی سرد شده و سپس بطور مصنوعی پیر شده است.

T6. حل سازی شده، و به طور مصنوعی پیر شده است.

T7. حل سازی شده و پایدار شده است.

T8. حل سازی شده، کار سرد شده، و بطور مصنوعی پیر شده است.

آلومینیم خالص تجاری

درجه خلوص آلومینیم تجاری بین حداقل ۹۹.۳ تا ۹۹.۷ درصد تغییر می کند. آلومینیم با خلوص بیشتر برای هادی های الکتریکی و ورق منعکس کننده بکار می رود. آلومینیم با خلوص کمتر، که در صورت لزوم گاهی به آن مس و آهن افزوده می شود، برای تولید آلیاژ ۱۱۰۰ بکار می رود، این آلیاژ آلومینیم خالص استاندار است.

این آلیاژ نسبتاً نرم و چکش خوار است، با کارپذیری و جوش پذیری عالی، آلومینیم خالص تجاری برای قطعات تزینی بکار می رود، مقاومت خوبی به خوردگی دارد.

ساختار

ویژگی ساختار آلومینیم غیر آلیاژی این است که زمینه ای از آلومینیم نسبتاٌ خالص دارد. ترکیبات نامحلول در آلومینیم خالص تجاری معمولاً آهن و سیلیسیم است. مقدار این ترکیبات به درصد خلوص آلیاژ و توزیع آنها، به نوع و میزان محصول بستگی دارد. از آنجا که تمام آلیاژهای آلومینیم تجاری دارای ناحالصی های آهن و سیلیسم اند، ترکیبات نامحلول آهن و سیلیسیم به میزان متفاوت در تمام آلیاژها موجود است.

خواص مکانیکی

استحکام کششی آلومینیم با خلوص ۹۹.۹۹درصد تابکاری شده در حدود ۶.۵KSI، تنش تسلیم آن ۱.۵KSI و ازدیاد طول نسبی آن ۵۰درصد می باشد. این آلومینیم فوق العاده خالص در دمای پایین در شرایط کار سخت شده شدید باقی نمی ماند. و احتمالاً در آن تبلور مجدد انجام می شود.

با افزایش درصد ناخالصیها، استحکام آلومینیم تجاری افزایش می یابد و در سری ۱XXX به حداکثر می رسد که آلیاژ ۱۱۰۰ است. آلیاژ ۱۱۰۰ کاملاً سخت شده استحکام کششی در حدود ۲۴KSI، تنش تسلیم ۲۲KSI و ازدیاد طول نسبی معادل ۵درصد دارد.

آلیاژهای آلومینیم – منگنز

ترکیبات شیمایی و کاربرد های خاص

افزودن حدود ۱.۲Mnدرصد به آلومینیم خالص تجاری آلیاژی با استحکام متوسط و عملیات گرمایی ناپذیر ایجاد می کند. افزایش منگنز به آلومینیم از طریق تشکیل محلول جامد و همچنین توزیع ظریف رسوب های نامحلول استحکام آن را افزایش می دهد. با افزودن تا حدود ۱Mgدرصد استحکام بازهم افزایش می یابد. این آلیاژها برای نیازهای عمومی که استحکام متوسط و کارپذیری خوب مورد نظر است بکار می رود.

ساختار

اگر آلیاژ ۳۰۰۳ در دمای بالای ۶۰۰ درجه سانتی گراد (همگن سازی) برای حل کردن ترکیبات منگنزی، پیشگرم شود، و پس از آن عملیات کار سرد انجام شده و در ۳۴۰ درجه تابکاری شود، توزیعی ظریف از رسوبهای (MnFe) و (Al-Fe-Mn-Si) به وجود می آید.

ریز ساختار این آلیاژ پس از پیشگرم کردن در ۵۹۳ درجه سانتی گراد، کار سرد ۸۰درصد، و تابکاری در ۳۴۰درجه را موریس با کاربرد میکروسکوپ الکترونیکی مطالعه کرده است. او نشان داد که بهنگام تابکاری رسوبهای غنی از منگنز معمولاً بر ساختار نابجاییهای کار سرد جوانه می زنند. این رسوبها نابجای ها را قفل و از حرکت آنها جلوگیزی کرده و در دمای تبلور مجدد آلیاژ را افزایش می دهند.

خواص مکانیکی

استحکام آلیاژ ۳۰۰۳ تقریباً ۳ تا ۴ksi بیشتر از آلیاژ ۱۱۰۰ است. بطور مثال آلیاژ ۳۳۰۰ دارای است استحکام کششی ۱۶ksi است در مقایسه با ۱۱۰۰ که استحکام آن حدود ۱۳ksi می باشد.

آلیاژ ۳۰۰۴ استحکام بیشتری دارد که مربوط به تشکیل محلول جامد منیزیم است، در نتیجه در شرایط تابکاری دارای استحکام کششی ۲۶ksi می باشد. چند آلیاژ کم استحکام مانند ۳۰۰۵ و ۳۱۰۵ در سالهای ۱۹۵۳ و ۱۹۶۶ به وجود آمدند. این آلیاژها برای کاربرد در سازه ها و به خصوص در کارخانه ها، استحکام، شکل پذیری و مقاومت به خوردگی مطلوبی دارند.

آلیاژهای آلومینیم – منیزیم

ترکیب شیمیایی و کاربردهای خاص

آلیاژهای دوتایی آلومینیم-منیزیم پایه آلیاژهای عملیات گرمایی ناپذیر سری ۵xxx را تشکیل می دهند. اگرچه منیزیم حلالیت چشمگیری در آلومینیم دارد و حلالیت با کاهش دما به شدت کاهش می یابد. ولی آلیاژهای آلومینیم- منیزیم درصدهای کمتر از ۷Mgدرصد از رسوب سختی قابل توجهی از خود نشان نمی دهند. با وجود این، منیزیم از طریق تشکیل محلول جامد استحکام آلومینیم را بطور چشمگیری افزایش می دهد و موجب کارسختی قابل توجهی می شود.

بسیاری از آلیاژهای آلومینیم-منیزیم، منیزیم به صورت محلول جامد است. با وجود این وقتی که مقدار منیزیم در آلیاژهای ALMg از ۳.۵% تجاوز کند رسوب Mg2 AL3 می تواند با عملیات گرمایی در دمایی پایین و یا آرام سرد کردن آلیاژ از دماهای بالا تشکیل شود. مثلاً اگر آلیاژ ۵۰۸۶ که دارای ۴درصد منیزیم است، پس از کار سرد بین ۱۲۰ الی ۱۸۰ درجه گرم شود شبکه پیوسته AL3Mg2 می تواند در مرزدانه ها رسوب کند.

این ساختار نامطلوب است که این نوع آلیاژها در دمای بالا مثلاً ۲۴۵ سانتی گراد تنشگیری شود و با فرایندی دقیق رسوب های AL3Mg2 به صورت ذرات ریز در زمینه پخش شوند. در آلیاژهای تجاری ممکن است ذرات سیلیسم منیزیم Mg2Si حضور داشته باشند که درصد آنها متناسب با مقدار سیلیسیم آلیاژ است. زیرا ذرات Mg2Si در حصور منیزیم حلالیت کمتری دارند. اگر آلیاژهای آلومینیم- منیزیم دارای کرم و منگنز باشند، فازهای نامحلول دیگری به همراه ترکیبات آهن دار، که در تمام آلیاژهای آلومینیم خالص تجاری یافت می شود، حضور دارند.

خواص مکانیکی

استحکام کششی نهایی آلیاژهای تجاری آلومینیم- منیزیم در شرایط تابکاری شده از حدود ۱۸Ksi برای ۵۰۰۵-O تا ۴۵Ksi برای ۵۴۵۶-O تغییر می کند. استحکام آلیاژهای ۵۰۸۳ و ۵۰۵۶ نسبت به آلیاژهای ۵۴۵۶ اندکی کمتر است. محصولات کار شده آلیازهای آلومینیم-منیزیم در حالتهای تابکاری O و در حالت H3 یافت می شوند.

اگر چه آلیاژهای آلومینیم-منیزیم در ردیف آلیاژهای عملیات گرمایی ناپذیر طبقه بندی می شوند، مقدار منیزیم محلول در دمای تابکاری آلیاژهای ALMg یا بیش از ۴Mg% بیشتر از مقدار منیزیم محلول در دمای اتاق است. در نتیجه اگر این آلیاژها به شدت کرنش یابند و مدت زیادی در دمای اتاق انبار شوند. رسوبهای Mg2AL3 در امتداد نوارهای لغزش به وجود می آیند.

همچنین اگر این آلیاژها در شرایط تابکاری در دماهای بیشتری قرار گیرند رسوب در مرزدانه ها تشکیل می شود. این رسوبها آلیاژ را در معرض شکست مرزدانه ای و خوردگی تنشی در محیطهای خورنده قرار می دهد. به همین دلیل حالتهای H3xx برای از بین بردن یا کم کردن این ناپایداری توسعه یافت و در نتیچه این آلیاژ با استحکام های بیشتر قابل دستری است.

بدون دیدگاه