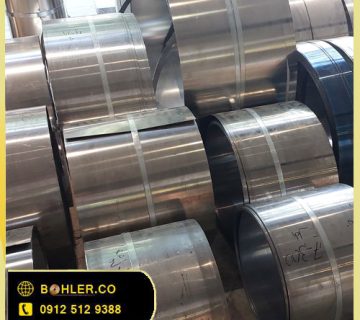

فروش انواع ورق های ck45 , ck60 , ck75

فروش انواع ورق های ck45 , ck60 , ck75 ، درمورد عناصر آلیاژی اصولاً از نظر نقش آنها از این نظر که آیا آنها کاربیدساز، آستنیت ساز و یا فرریت ساز و یا هدف خاصی دیگری را برآورده می کنند می توان تمایزی قائل شد.

هر نوع عنصر آلیاژی متناسب با درصد جرمی به کار گرفته از آن عنصر خواص ویژه ای را در فولاد ایجاد می کند. در صورت استفاده همزمان چند عنصر خواص ویژه ای در فولاد ایجاد می کند. در صورت استفاده همزمان چند نوع عنصر آلیاژی متفاوت، خواص ایجاد شده در فولاد را می توان تشدید کرد.

البته آلیاژهای نیز وجود دارند که هر عنصر آلیازی آن بر خلاف تاثیر انحصار خود، در کنار عناصر آلیازی دیگر نه تنها خواص مورد نیاز را در فولاد ایجاد نکرده، بلکه در جهت عکس عمل می کند. وجود عناصر آلیاژی شرط لازم برای خواص مورد نیاز فولاد بوده که تازه با انجام مراحل مختلف ماشین کاری و عملیات حرارتی بعدی می توان بدان دست یافت.

فروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

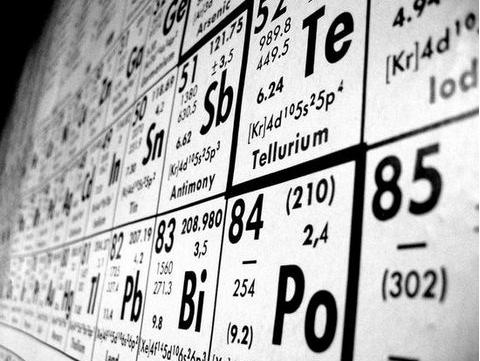

عناصر آلیاژی و همراه

عناصر آلیاژی و همراه تاثیر مهمی در فولاد اعمال می کنند. این عناصر عبارتند از:

- آلومینیم

- ارسنیک

- بر

- برلیوم

- کربن

- کلسیم

- سریم

- کبالت

- کُرُم

- مس

- هیدروژن

- منیزیم

- منگنز

- مولیبدن

- نیتروژن

- نیوبیم/کلمبیم/تانتالیم،

- نیکل

- اکسیژن

- فسفر

- سرب

- گوگرد

- آنتیموان

- سلنیم

- سیلیسیم

- قلع

- تیتانیوم

- وانادیم

- ولفرام تنگستن

حال به تعریف مختصری از عناصر انتخابی می پردازیم.

کربن

کربن یکی از مهمترین و موثرترین عناصر آلیاژی در فولاد است. هر نوع فولاد غیر آلیاژی در کنار عنصر کربن، عناصر آلیاژی دیگری مانند سیلیسیم، منگنز، فسفر و گوگرد را نیز در بر خواهد داشت که در زمان تولید فولاد به طور ناخواسته در آن ایجاد می شوند.

فروش انواع ورق های ck45 , ck60 , ck75

افزودن عناصر آلیاژی دیگر برای ایحاد خواص مورد نیاز در فولاد و یا افزایش عمدی منگنز و سیلسیم، فولاد را به فولاد آلیاژی تبدیل می کند. با افزایش در صد کربن، میزان استحکام و قابلیت سختی پذیری آن افزایش، در حالی که ازدیاد طول نسبی فولاد، قابلیت آهنگری، جوشکاری، و قابلیت ماشینکاری ( با ابزارهای براده برداری ) کاهش می یابند. عنصر کربن عملاً هیچگونه تاثیری بر مقاومت در برابر خوردگی ناشی از آب، اسیدها و گازهای داغ ندارد.

کُرُم

وجود فلز کرم در فولاد باعث ایجاد قابلیت سختی پذیری آن در روغن یا هوا می شود. با کاهش سرعت خنک شدن بحرانی به منظور مارتنزیتی کردن ساختار کریستالی آن، وجود فلز کرم باعث افزایش سختی پذیری و در نتیجه بهبود قابلیت بهسازی فولاد می شود. چقرمگی ضربه کمتر و ازدیاد طول نسبی را به نسبت خیلی کم کاهش می دهد. با افزایش در صد کرم در فولادهای کرم دار خالص، قابلیت جوشکاری کاهش می یابد. به ازا هر یک درصدکرم، استحکام کششی به مقدار Nmm2 100-80 افزایش می یابد.

کرم یکی از عناصر کاربیدساز است. کاربیدهای کرم باعث افزایش مقاومت برشی و استحکام سایشی فولاد می شود. استحکام گرمایی و مقاومت در برابر هیدوژن تحت فشار به واسطه فلز کرم بهتر می شود. ضمن اینکه با ازدیاد درصد عنصر کربن، مقاومت پوسته شدن افزایش می یابد، ولی برای ایجاد مقاومت خوردگی فولادها درصدی از این عنصر به مقدار حداقل ۱۳درصد مورد نیاز بوده که باید در زمینه حل شود.

فروش انواع ورق های ck45 , ck60 , ck75

این عنصر حوزه r را باریکتر و بالعکس حوزه فرریتی را پهن تر می کند. این عنصر نیز باعث تثبیت آستنیت در فولادهای آستنیتی کرم- منگنز یا کرم- نیکل می شود. قابلیت هدایت گرمایی و الکتریکی در نتیجه حضور این عنصر کاهش و انبساط گرمایی نیز افت می کند. (آلیاژهای ویژه ذوب شیشه) همزمان با افزایش عنصر کربن مقدار این عنصر تا ۳ درصد پدیده ای چون پس ماند القایی مغناطیسی و نیرو پس ماندزدا افزایش می یابند.

ck60

فروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

منگنز

منگنز یکی از عناصر اکسیدزدا می باشد. با گوگرد تشکیل سولفید منگنز داده و بدینوسیله اثر مناسب سولفید آهن را خنثی می کند. در فولاهای خوش تراش ( اتومات ) از عناصر مهم آلیاژی به شمار می رود زیرا خطر شکنندگی داغ را کاهش می دهد.

سرعت خنک شدن بحرانی را به شدت کاهش و به این ترتیب قابلیت سختی پذیری فولاد افزایش می یابد. تنش تسلیم و استحکام فولاد با اضافه کردن منگنز، افزایش یافته، قابلیت آهنگری و قابلیت جوشکاری بهتر شده و عمق سختی پذیری فولاد را به شدت افزایش می دهد. مقدار بیش از ۴ درصد این عنصر با وجود کم بودن سرعت خنک شدن، باعث ایجاد زمینه شکننده مارتنزیتی شده، به نحوی که حوزه آلیاژی به ندرت مورد استفاده قرار می گیرد.

فولادهایی با مقدار منگنز بیش از ۱۲ درصد با وجود مقدار بالای کربن از نوع آستنیتی است، زیرا عنصر منگنز حوزه r را به شدت پهن می کند. اگر سطح چنین فولادهای تحت تنش های ضربه ای قرار گیرد، کار سختی سطح آنها افزایش ولی مغر آنها چقرمه باقی می ماند. بنابراین چنین فولادهایی مقاومت سایشی بسیار بالا در مقابل بارهای ضربه ای دارند.

فروش انواع ورق های ck45 , ck60 , ck75

فولادهای با مقدار منگنز بیش از ۱۸ درصد در صورت بالا بودن درصد تغییر شکل، قابل آهنربا شدن نبوده و به عنوان فولادهای ویژه و همچنین به عنوان فولادهای چقرمه سرد در بار گذاری دما پایین کاربرد دارند. ضریب انبساط گرمایی با افزوده شدن منگنز افزایش ولی قابلیت هدایت گرمایی و الکتریکی کاهش می یابند.

مولیبدن

معولاً این فلز با برخی از عناصر آلیاژی دیگر کاربرد دارد. با کاهش سرعت خنک شدن بحرانی توسط این عنصر، قابلیت سختی پذیری بهبود می یابد. مولیبدن پدیده تردی برگشت یا مرض کروپ را به مقدار زیاد کاهش داده، مثلاً در فولاد کرم-نیکل و فولادهای منگنزدار و باعث ریزدانه شدن ساختار کریستالی می شود و بر قابلیت جوشکاری در حد مطلوب موثر است. تنش تسلیم واستحکام کشش افزایش می یابد. چنانچه درصد مولیبدن از حد معینی زیادتر شود، قابلیت آهنگری فولاد مشکلتر خواهد شد. یکی از عناصر کاربیدساز بوده و خواص برشی فولادهای تندبر را بهتر می کند.

این فلز جزو عناصری به شمار می رود که مقاومت در برابر زنگ زدن را افزایش و به این ترتیب در فولادهای پرآلیاژ-کرم دار و همچنین در فولادهای آستنیتی کرم-نیکل کاربرد دارد. درصد بالای مولیبدن باعث کاهش حوردگی اتخابی می شود، حوزهr را باریکتر، استحکام گرمایی فولاد را افزایش و مقاومت پوسته شدن را کاهش میدهد.

نیکل

نیکل چقرمگی ضربه فولادهای ساختمانی را حتی در دمای پایین در حد چشمگیر افزایس و به این ترتیب به عنوان یکی از عناصر آلیاژی جهت افزایش چقرمگی فولادهای-کربوره-بهسازی و- چقرمه سرد به شمار می رود. نیکل حوزه r را گسترش داده و بدین ترتبیب مقدار بیش از ۷درصد آن، ساختمان آستنیتی فولادهای کرم بالا در دمای خیلی پایین تر از محیط مقاوم به خوردگی می گردد. نیکل به تنهایی و آن هم در مقدار درصد بالا فقط مقاومت در برابر زنگ زدگی فولاد را تقویت و در فولادهای کرم-نیکلی آستنیتی باعث ایجاد مقاومت در برابر تاثیرات مواد شیمیایی احیا کننده شده، و همچنین مقاومت در برابر مواد اکسید کننده را نیز در آنها ایجاد می کند.

فروش انواع ورق های ck45 , ck60 , ck75

از آنجا که دمای تبلور مجدد فولادهای آستنیتی بالاست، در دمای بالاتر از ۶۰۰c استحکام گرمایی بالایی داشته و عملاً غیرقابل اهنربا شدن هستند. قابلیت هدایت گرمایی و الکتریکی را به شدت کاهش می دهد. درصد بالای نیکل در محدوده آلیاژی کنترل شده دقیق خواص فیزیکی معینی را به فولاد می دهد، مثلاً انبساط گرمایی پایین (مثل اینوار، Invar)

فروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

سیلیسیم

چون همراه با سنگ آهن و منتاسب با میزان ترکیبات شیمیایی آن، مقداری سیلیسیم نیز موجود است، همیشه مقداری از این عنصر برابر با عنصر منگنز در فولاد آلیاز سازی میشود. همچنین ضمن تولید فولاد مقداری از سیلیسیم دیواره کوره توسط فولاد مذاب جذب می شود. ولی اینگونه فولاد را هنگامی به نام فولادهای سیلیسیم دار می شناسند که بیش از ۰.۴ درصد سیلیسیم دارا باشند. سیلیسیم جزو فلزات نبوده، بلکه عنصری است شبه فلز همانند فسفر و گوگرد.

فروش انواع ورق های ck45 , ck60 , ck75

سیلیسیم اکسیدزدا بوده، در جدانشینی گرافیت نقش مهمی را ایفا کرده، حوزه کریستالی r را به شدت تنگتر کرده، استحکام و مقاومت سایشی ( فولادهای بهسازی سلیسیم- منگنز ) را افزایش داده، باعث افزایش مدول الاستیسیته شده و بنابر دلایل کاربردی دیگر یگی از عناصر آلیاژی در فولادهای فنر است. مقاومت در برابر پوسته شدن فولاد را بالا برده به نحوی که جزو عناصر آلیاژی در فولادهای نسوز به شمار می رود، چون قابلیت شکل دادن سرد و گرم را پایین می آورد، لدا مقدار آلیاژی آن در فولاد محدود است.

با افزایش در صد سیلیسیم تا مرز ۱۲درصد مقاومت در برابر اسید فولاد تضمین شده، و اینگونه فولادها به عنوان فولادهای ریختگی خیلی سخت وشکننده قابل تولید است بطوری که تنها به روش سنگ زدن می توان آنها را ماشنیکاری کرد. به علت کاهش شدید قابلیت هدایت الکترویکی، نیروی پس ماندزدا و تلف توان، سیلیسیم را در فولادهایی که ورقهای الکترو از آنها ساخته می شود، به کار می برند.

وانادیم

این عنصر باعث ریز شدن دانه های اولیه و ساختمان فولاد ریختگی شده، یکی از عناصر کاربیدساز بوده که بدین ترتیب افزایش- مقاومت سایشی- عمر لبه برشی ابزار و مقاومت گرمایی فولاد را به دنبال خواهد داشت، که طبعاً جزو عناصر آلیاژی در فولادهای- تندبر- گرم کار و مقاوم به گرما به شمار می رود. مقاومت برگشت فولاد را در حد کافی بهبود بخشیده، حساسیت فوق گداز را کاهش می دهد.

چون این عنصر باعث ریزدانه شدن ساختار کریستالی شده و با تشکیل کاربید مربوطه از سخت شدن فولاد در هوا جلوگیری می کند، قابلیت جوشکاری فولادهای بهسازی را بهبود می بخشد. به علت تشکیل کاربید، مقاومت فولاد را در هیدورژن تحت فشار بالا می برد. وانادیم حوزه کریستالی r را تنگتر ساخته و نقطه کوری را به سمت دمای بالاتر می برد.

CK67

CK67فروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

آلومینیم

این فلز یکی از قویترین عناصر اکسیدزدا و نیز نیتریدزدا می باشد، که بدین ترتیب بر حساسیت پیرسازی فولاد تاثیر خیلی مناسبی دارد. مصرف کم این عنصر به ساختار ریز دانه شدن ساختار کریستالی فولاد کمک می کند. از آنجا که این فلز با نیتروژن، نیتریدهایی با سختی بالا ایجاد می کند، یک از عناصر مهم در فولادهای نیتروره به شمار می رود. آلومینیم مقاومت سوختگی و پوسته شدن فولاد را افزایش و به این دلیل یکی از عناصر مهم آلیاژی در فولادهای فرریتی مقاوم به پوسته شدن به شمار می رود.

با آلیتره کردن ( آلومینیم دهی سطحی ) می توان مقاومت فولاد را در برابر پوسته شدن ایجاد کرد. حوزه کریستالی r با افزودن عنصر آلومینیم شدیداً تنگ تر می شود. آلومینیم باعث افزایش شدید نیروی پس ماندزدا می شود، لذا این فلز یکی از عناصر مهم آلیاژی در آلیاژهای آهنربایی دایم که همبسته ای از آهن، نیکل، کبالت و آلومینیم است، به شمار می رود.

ارسنیک

این عنصر حوزه r را باریکتر و خواص فولاد را خراب می کند زیرا مانند فسفر باعث جدانشینی شدید می شود. نحوه برطرف کردن این جدانشینی با انجام بازپخت نفوذی به مراتب مشکلتر از فسفر است، این عنصر باعث افزایش تردی برگشت، کاهش شدید میزان چقرمگی و کاهش قابلیت جوشکاری می شود.

بر

از آنجا که این عنصر در جذب نوترونها نقش مهمی دارد، لذا یکی از عناصر مهم آلیاژی فولادهایی است که در تجهیزات محافظ و کنترل کننده های نیرو گاههای هسته ای به کار می رود. با اضافه کردن عنصر بر به فولادهای آستنیتی به واسطه سختی جدانشینی تنش تسلیم و استحکام آنها افزایش یافته، در صورتی که به طور همزمان مقاومت در برابر خوردگی کاهش می یابد.

فروش انواع ورق های ck45 , ck60 , ck75

جدانشینی ناشی از افزودن عنصر بر باعث بهبودی خواص استحکامی فولادهای آستنیتی مقاوم به دمای بالا می شود. همچنین این عنصر سختی پذیری عمقی فولادهای ساختمانی را بهبود بخشید و استحکام مغزی فولادهای کربوره را افزایش می دهد. کاهش قابلیت جوشکاری فولاد در نتیجه حضور این عنصر باید مد نظر باشد.

بریلیم

فنرهای مارپیچ که در ساختمان ساعتها به کار گرفته می شوند، از آلیاژ مس-بریلیم بوده که می توانند تعداد دفعات ضرب بیشتر را نسبت به فنرهای مارپیچ ساخته شده از فولاد فنر، تحمل نمایند.

آلیاژهای نیکل-بریلیم در برابر خوردگی بسیار مقاوم بوده و در ساخت وسایل جراحی کاربرد فراوان دارند. این عنصر باریکتر شدن حوزه r را در پی خواهد داشت. با این فلز می توان به سختی از جدانشینی دست یافت که کاهش چقرمگی فولاد را نیز باعث می شود. از خواص دیگر این عنصر اکسیدزدایی و میل ترکیبی زیاد به گوگرد است.

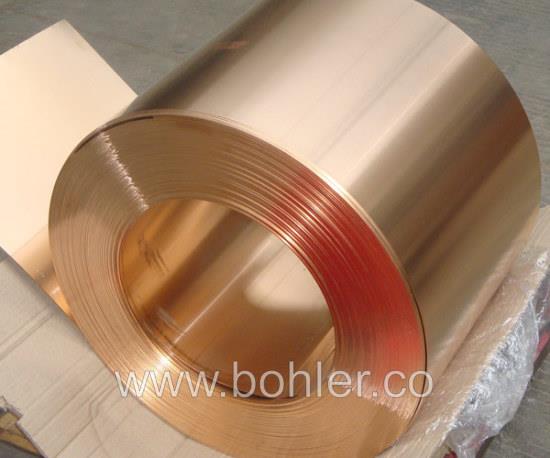

مس برلیوم

مس برلیومفروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

کلسیم

کاربرد این عنصر به همراه سیلیسیم به عنوان یک عضو اکسیدزدا می باشد. کلسیم مقاومت در برابر پوسته شدن المنتهای برقی را افزایش می دهد.

سریم

این عنصر به دلیل خاصیت اکسیدزدایی و گوگرد زدایی شدید خاصیت پاک کنندگی داشته و بیشتر همراه با عناصری نظیر لانتانیم Lanthan، نئودیم Neodym، پراسئودیم Praseodym و دیگر فلزات نجیب نادر به عنوان (میش متال) به کار گرفته می شود.

فروش انواع ورق های ck45 , ck60 , ck75

وجود این عنصر در فولادهای پر آلیاژ باعث افزایش قابلیت شکل پذیری گرم شده ومقاومت در برابر پوسته شدن فولادهای نسوز را بهبود می بخشد. همبسته ای از آهن با این عنصر به مقدار ۷۰درصد، سنگ چخماق Pyrophor را می سازد. به عنوان مواد افزودنی در چدن گرافیت کروی کاربرد دارد.

کبالت

این عنصر کاربیدساز نبوده، در دمای بالا از رشد دانه کرسیتالی جلوگیری کرده و مقاومت برگشت و استحکام گرم فولاد را تاحد زیادی بهبود می بحشد، به همین دلیل نمی توان آن را به عنوان یک عنصر آلیاژی درفولادهای-تندبر،- گرمکار،- مقاوم به گرما و – دمالی بالا به کار گرفت.

وجود کبالت باعث بهبودی تشکیل گرافیت در فولاد می شود، همچنین این فلز باعث افزایش شدید پدیده پس ماندالقایی مغناطیسی، نیروی پس ماندزدا و قابلیت هدایت گرمایی می شود، بدین دلیل این فلز به عنوان عنصر پایه در فولادهای آهنرباهای دایم ارزش بالا به شمار می رود. کبالت تحت بمباران نوترونی تشکیل ایروتوپ رادیواکتیو می دهد، بدین جهت برای راکتورهای اتمی زیاد مناسب نیست.

مس

فلز مس فقط در تعدا کمی از فولادهای به عنوان یک عنصر آلیاژی کاربرد دارد، زیرا این فلز به دلیل تمرکز موضعی در زیر پوسته فولاد و با نفوذ به مرز دانه ها سطح فولاد را در مراحل شکل دهی گرم حساس کرده که بدین جهت در بعضی مواقع می توان این عنصر را زیان آور به شمار آورد. تنش تسلیم و نسبت تنش تسلبم- استحکام افزایس می یابد.

فروش انواع ورق های ck45 , ck60 , ck75

مقدار بیش از ۰.۳ درصد از این عنصر بر خاصیت پیرسازی فولاد موثر است. قابلیت سختی پذیری بهبود می یابد. وجود فلز مس بر قابلیت جوشکاری فولاد بی تاثیر است. مقاومت در مقابل عوامل جوّی فولادهای غیر آلیاژی کم آلیاژ، با افزودن عنصر مس به آنها بطور چشمیگیری بهبود می یابد. اگر مقدار مس در فولادهای پر آلیاژ مقاوم در برابر اسید بیشتر از ۱درصد بشود، مقاومت آنها را در برابر اسید کلریدریک و اسیدسولقوریک بهبود می بخشد.

ورق مس

ورق مسفروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

هیدروژن

از آنجا که این عنصر بدون افزایش تنش تسلیم و استحکام کششی باعث کاهش ازدیاد طول نسبی و کاهش سطح مقطع فولاد شده و آن را شکننده می کند، یکی از عناصر زیان آور برای فولادها به شمار می رود.

فروش انواع ورق های ck45 , ck60 , ck75

هیدروژن عامل اصلی و بهبود به وجود آمدن خط زگرگاسیون (جدایش) است. به هنگام اچ کردن هیدروزن به وجود آمده با تشکیل حبابهایی در فولاد نقوذ می کند. هیدروژن مرطوب در دمای بالا باعث کربن زدایی می شود.

منیزیم

وجود این عنصر باعث می شود که تشکیل گرافیت کروی در چدن بدون اشکال انجام گیرد.

نیتروژن

این عنصر هم می تواند یکی از عناصر زیان آور و هم به عنوان یکی از عناصر آلیازی فولاد به شمار رود. زیان آور از این نطر که به واسطه پدیده جدانشینی باعث کاهش چفرمگی و ایجاد حساسیت در مقابل پیرسازی شده، شکنندگی آبی در فولاد ایجاد و امکان انحلال بین کریستالی خوردگی- تنش کششی فولادهای غیرآلیاژ و کم آلیاژ را فراهم می کند.

حوزه r بهتر و ساختار کریستالی فولاد را پایدار می کند، استحکام فولادهای آستنیتی را افزایش و به خصوص باعث افزایش تنش تسلیم و خواص مکانیکی فولاد در گرما می شود. یکی از عناصر نیتریدساز بوده و بدنوسیله سختی سطحی فولادها را در مرحله نیتروره کردن افزایش می دهد.

نیوبیم/ کلمبیم/ تانتالیم

این عناصر معمولاً همراه با یکدیگر گرفته شده و به سختی از یکدیگر قابل تفکیک می باشند. از عناصر کاربیدساز بوده و به این ترتیب از عناصر پایدار کننده مهم در فولادهای مقاوم به مواد شیمیایی به شمار می رود.

فروش انواع ورق های ck45 , ck60 , ck75

هر دو عنصر فرریت ساز بوده و حوزه r را تنگتر می کند. به دلیل افزایش استحکام گرمایی و استحکام خزش به وسیله نیوبیم، معمولاً به عنوان عناصر آلیاژی فولادهای آستنیتی مقاوم به دمای بالا در ساخت دیگ بخار، کاربرد دارند. انتالیم از سطح جذبی گسترده ای برای نوترونها برخوردار بوده وبدین سبب فولادهای نیوبیم با مقدار کم تانتالیم در ساختمان نیروگاه های اتمی به کار گرفته می شوند.

اکسیژن

یکی از عناصر زیان آور فولاد است، به دلیل تاثیرات ویزه، نوع و میزان ترکیب آن در فولاد و همچنین شکل و کیفیت توزیع آنها مهم است. بعصی از خواص مکانیکی من جمله چقرمگی ضربه به ویژه در جهت عرضی کاهش ولی تمایلاتی چون شکنندگی ناشی از پیرسازی فولاد، شکنندگی داغ، شکست در جهت الیاف و شکست مورّب تشدید می شود.

فسفر

از آنجا که فسفر در حین سرد شدن ماده مذاب، جدانشینی اولیه را باعث و بواسطه باریکتر شدن حوزه r امکان جدانشینی ثانویه را در حالت جامد فراهم می کند، بیشتر به عنوان یکی از عناصر زیان آور فولاد به شمار می رود. به دلیل سرعت نفوذی نسبتاً کم، از این عنصر هم در حوزه کریستالهای مخلوط a وهم r، جدانشینی حاصله به سختی یکنواخت می شود.

چون توزیع یکنواخت فسفر در فولاد به سختی قابل دستیابی است، سعی می شود که درصد فسفر را در حد پایین حفظ و متناسب با آن، درصد فسفر را در فولادهای تا مرز بالایی ۰.۰۳-۰.۰۵ درصد افزایش دهند. مقدار جدانشینی را نمی توان با اطمینان کامل مشخص کرد.

مقدار خیلی کم فسفر در فولاد باعث افزایش حساسیت تردی برگشت آن می شود. تردی فسفری با افزایش درصد کربن و دمای سختکاری و بزرگی دانه ای کریستالی و باکاهش درجه آهنگری فولاد، افزایش می یابد. تردی فسفری به صورت شکست سرد فولاد و حساسیت آن در مقابل تنشهای ضربه ای ظاهر می شود.

در فولادهای ساختمانی کم آلیاز با مقدرا تقریباً ۰.۱ درصد فسفر باعث افزایش میزان استحکام آنها گشته و مقاومت خوردگی در برابر عوامل جوی را در آنها ایجاد می کند. فلز مس مقاومت خوردگی فولاد را بهبود می بخشد. افزوده های فسفری قادرند، تنش تسلیم را در فولادهای آستنیتی کرم-نیکل تضمین و پدیده جدانشینی را ایجاد کند.

فسفر برنز

فسفر برنزفروش انواع ورق های ck45 , ck60 , ck75

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید

سرب

به دلیل توزیع فوق العاده ریزسوسپانسیون مانند این عنصر در فولادهای خوش تراش (اتومات) با مقدار حدود ۰.۲-۰.۵ درصد به هنگام ماشین کاری براده های ریز ایجاد و سطح ماشینکاری تمیزی حاصل می شود. این مقدار سرب افزودنی هیچگونه تاثیری بر خواص مکانیکی فولادها ندارد. از بین همه عناصر همراه فولاد، گوگرد بیشترین درجه افزایش روی فولاد را داراست.

سولفید آهن معمولاً به شکنندگی داغ فولاد می انجامد، چون سولفیدهای اوتکتیک با نقطه ذوب پایین، دانه ای فلزی را چون شبکه ای احاطه کرده، به نحوی که بین انها پیوندی ضعیف ایجاد و در شکل دادن گرم مرز دانه ها تمایل به شکست پیدا می کنند، شکستن مرز دانه ها توسط اکسیژن تقویت می شود.

همچنین به دلیل میل ترکیبی زیاد گوگرد به عنصر منگنز، آن را به صورت سولفید منگنز جدا می کنند و به خاطر این که این ناخالصی در بین دیگر ناخالصی های فولاد اثر منفی خیلی کمتری دارد، به صورت پراکنده توزیع شده و نقطه ذوب بالایی دارد. چقرمگی فولاد در جهت عرضی آن با افزودن گوگرد بطور چشمیگیر کاهش می یابد. گوگرد به علت خاصیت روانکاری قسمت برنده ابزارهای برشی از شدت اصطکاک کاسته و عمر ابزار را افزایش می دهد.

لذا عمداً به مقدار ۰.۴ درصد از این عنصر را به فولاد های خوش تراش ( اتومات ) می افزایند. علاوه بر این گوگرد باعث کوتاه شدن براده های ماشینکاری فولادهای خوش تراش می شود. گوگرد ترکهای ناشی از جوشکاری را افزایش می دهد.

انتیموان

به دلیل کاهش خواص چقرمگی فولاد، این فلز جزو یکی از عناصر زیان آور در فولاد می باشد، این عنصر حوزه کریستالی r را نیز باریکتر می سازد.

سلنیم

از آنجایی که قابلیت بهبود مراحل ماشینکاری فولادهای خوش تراش (اتومات) توسط این عنصر نسبت به گوگرد بالاتر است، کاربرد آن همانند گوگرد در این فولادها است. این عنصر مقاومت در برابر خوردگی فولادها را کاهش ولی نسبت به نوع مشابه گوگردی کمتر است.

قلع

چون قلع هم مانند مس در زیر لایه پوسته شده فولاد در امتداد مرز دانه ها نقوذ و ترک و شکستگی ناشی از لحیم کار را حوزه کریستالی r باریکتر می کند.

تیتانیم

این عنصر باعث ریز شدن دانه ای اولیه و ساختمان فولاد ریختگی شده، یکی از عناصر قوی کاربیدساز بوده که بدین ترتبیب افزایش-مقاومت سایشی،-عمر لبه برشی ابزار،- و – مقاومت گرمایی فولاد را به دنبال خواهد داشت، که طبعاً جزو عناصر آلیاژی در فولادهای- تندبر- گرمکار و – مقاوم به گرما به شمار می رود. مقاومت برگشت فولاد را در حد کافی بهبود بخشیده، حساسیت فوق گداز را کاهش می هد.

فروش انواع ورق های ck45 , ck60 , ck75

چون این عنصر باعث ریزدانه شدن ساختار کریستالی شده و با تشکیل کاربید مربوطه از سخت شدن فولاد در هوا جلوگیری میکند، قابلیت جوشکاری فولادهای بهسازی را بهبود می بخشد. به علت تشکیل کاربید، مقاومت فولاد را در برابر هیدروژن تحت فشار بالا می برد. وانادیم حوزه کریستالی r را تنگتر ساخته و نقطه کوری را به سمت دمالی بالاتر می برد.

ولفرام/ تنگستن

این عنصر یکی از فلزات کاربیدساز قوی است که حوزه کریستالی r را تنگتر ساخته، چقرمگی را بهبود بخشیده و از رشد دانه جلوگیری می کند.

این عنصر باعث افزایش مقاومت گرمایی، مقاومت برگشت و همچنین مقاومت سایشی فولاد در دمای بالا شده ( حالت سرخی ) که در نتیجه قابلیت برش فولاد را نیز افزایش می دهد. به دلایل فوق این فلز یکی از عناصر آلیاژی مهم در فولادهای- تندبر،- گرمکار،- مقاوم به گرما و فولادهایی با درجه سختی خیلی بالا به شمار می رود.

تنگستن نیروی پس ماندزدا را افزایش داده و بنابراین یک از عناصر مهم در آلیاژهای آهنربایی دایمی به کار می رود.

تنگستن مقاومت پوسته شدن فولاد را پایین می آورد. وزن مخصوص بالای آن وجود این عنصر آلیاژی را در فولادهای- تنگستن دار و- گرم کار بیشتر محسوس ساخته است.

با عضویت در کانال تلگرام bohlerco@ از خدمات ویژه مجموعه ورق فنری بهلر بهره مند شوید.

۱- تخفیف ویژه

۲- ارائه نمونه رایگان

۳- ارائه مشاوره رایگان

۴- ارائه سرتیفیکیت

۵- تسهیلات در حمل و نقل

فروش انواع ورق های ck45 , ck60 , ck75

بدون دیدگاه